Oamenii de știință suedezi susțin că acesta este cel mai mic pahar de vin imprimat 3D din lume – Ars Technica

KTH Institutul Regal de Tehnologie

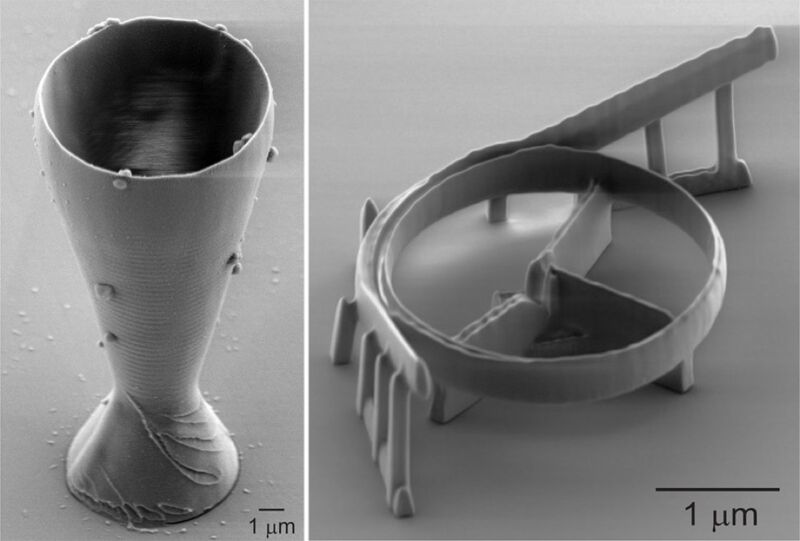

O echipă de oameni de știință suedezi a dezvoltat o nouă tehnologie pentru imprimarea 3D Sticlă de silice Simplifica procesele complexe consumatoare de energie. Ca o dovadă a conceptului, au tipărit cel mai mic pahar de vin din lume (din sticlă reală) folosind un cadru mai mic decât lățimea unui singur fir de păr, precum și un rezonator optic pentru sistemele de comunicații cu fibră optică – una dintre numeroasele aplicații potențiale pentru Componente din sticlă de siliciu imprimate 3D. Au descris noua lor metodă în Ultima lucrare În Nature Communications.

„Coloana vertebrală a internetului se bazează pe fibre optice care sunt făcute din sticlă.” a spus coautorul Christine Gilvason de la KTH Royal Institute of Technology din Stockholm. „În aceste sisteme, sunt necesare tot felul de filtre și comparatoare care pot fi acum imprimate 3D cu tehnologia noastră. Acest lucru deschide multe posibilități noi.”

Sticla de siliciu (adică dioxidul de siliciu amorf) este un material care rămâne provocator pentru imprimarea 3D, în special la nivel microscopic, potrivit autorilor, deși multe abordări caută să abordeze această provocare, inclusiv litografia și cernelarea.Procesarea directă și digitală a luminii . Chiar și aceștia au reușit să atingă dimensiunile caracteristicilor de ordinul a câteva zeci de micrometri, cu o singură excepție Studiu 2021 care a raportat acuratețea la scară nanometrică.

Dar toate acestea sunt folosite Sol Gel Procese care implică diferite amestecuri organice încărcate cu nanoparticule de silice. Structurile imprimate finale sunt, prin urmare, compozite care conțin multe materiale organice și, prin urmare, nu au cele mai dorite proprietăți ale sticlei de silice (adică, stabilitate termică și chimică, duritate și transparență optică pe o gamă largă de lungimi de undă). Este nevoie de o etapă suplimentară de sinterizare la temperaturi ridicate de aproximativ 1.200 °C (2.192 °F) timp de câteva ore pentru a îndepărta reziduurile organice și pentru a atinge aceste proprietăți. Această etapă consumatoare de energie suplimentară limitează sever aplicațiile potențiale, deoarece pot fi utilizate numai materiale de substrat care pot rezista la temperaturi mai ridicate. Unele abordări necesită, de asemenea, ca structurile imprimate 3D să fie asamblate într-o formă finală, ceea ce este o provocare la scară micrometrică.

Când își dezvoltă tehnologia alternativă de imprimare 3D pentru sticla de silice, Gylfason et al. A se transforma în hidrogen silsesquioxan (HSQ), un material anorganic asemănător silicei care poate fi modelat de raze electronice, raze ionice și anumite lungimi de undă ale luminii ultraviolete. Un avantaj major este că metoda lor nu se bazează pe compuși organici pentru a acționa ca fotosensibilizatori sau lianți care rămân pe substrat, așa cum este cazul litografiei sau scrisului direct cu cerneală. În schimb, metoda lor se bazează pe reticulare directă a HSQ-urilor anorganice.

Procesul are trei etape principale. În primul rând, au aruncat HSQ dizolvat în solvenți organici pe un substrat. Odată ce HSQ se usucă, ei urmăresc forma 3D dorită folosind un fascicul laser focalizat sub-picosecundă. În cele din urmă, orice HSQ neacoperit este dizolvat cu o soluție simplă de hidroxid de potasiu. Spectroscopia Raman a microstructurilor imprimate a arătat toate caracteristicile așteptate ale sticlei de silice.

Cu toate acestea, au existat și urme reziduale de hidrogen și carbon. Pentru aplicațiile care necesită mai multă sticlă de siliciu pură, substanțele organice reziduale pot fi îndepărtate prin recoacere a structurilor la 900 ° C (1.652 ° F) – o etapă suplimentară acordată, dar la o temperatură mult mai mică decât etapa obișnuită de sinterizare suplimentară. Apoi, spectrul structurilor a fost potrivit cu un substrat comercial din sticlă de silice topită. În timp ce recoacerea microstructurilor 3D le poate determina micșorarea sau distorsionarea, autorii au descoperit că contracția maximă pentru structurile lor din sticlă de siliciu a fost de aproximativ 6%, comparativ cu între 16% și 56% pentru obiectele din sticlă realizate folosind litografie și metode de cerneală directă. .

Pe lângă un mic pahar de vin și un rezonator optic, autorii au imprimat o versiune mică a siglei KTH, un cantilever și o spirală conică, precum și un vârf din fibră optică de sticlă de siliciu. Ei cred că metoda lor ar putea fi folosită pentru a face lentile personalizate pentru dispozitive medicale și micro-roboți. Acoperirea microstructurilor imprimate 3D cu nanoparticule de diamant sau nanoparticule feroase ar putea permite personalizarea suplimentară a proprietăților de integrare ale fotonicii cuantice hibride sau, respectiv, îndepărtarea magnetică a controlului mișcării structurilor.

„Preocupările la integrarea metodelor de imprimare 3D sunt de obicei diferite pentru diferite aplicații.” a spus coautorul Bo Han Huang, student absolvent la KTH. „Deși optimizarea metodei noastre este încă necesară pentru diferite aplicații, credem că metoda noastră oferă o descoperire importantă și necesară pentru imprimarea 3D pe sticlă pentru utilizare în scenarii practice.”

DOI: Nature Communications, 2023. 10.1038 / s41467-023-38996-3 (despre DOI).

„Creator. Amator de cafea. Iubitor de internet. Organizator. Geek de cultură pop. Fan de televiziune. Mândru foodaholic.”